Lehké materiály z letadel do automobilů

Konstruktéři sáhli u závodních automobilů po alternativních materiálech, používaných ve stavbě letadel. Teprve později našly lehké materiály cestu i do sériových automobilů. Téměř šedesát let poté, kdy se hliníkové slitiny staly materiály závodních vozů, přišla automobilka Audi v roce 1994 s technologií Audi Space-Frame (ASF) pro velký sedan A8, kdy do rámového skeletu různých profilů z hliníkové slitiny byly integrovány hliníkové plošné díly s nosnou funkcí.

Je to ten nejznámější příklad, hliník však byl využit už pro terénní vozy Land Rover z důvodu poválečného nedostatku oceli ve Velké Británii, a samozřejmě u řady sportovních automobilů… Historie se nyní může opakovat, protože další lehké materiály jsou opět známy z letectví a kosmonautiky. Jde především o kompozity na základě skleněných (GFK – Glasfaserkunstoff), uhlíkových (CFK – Carbonfaserkunstoff) i jiných vláken. Kromě atraktivního hliníku se ovšem jako vhodné lehké materiály dobře uplatňují nejen kompozity, ale také speciální vysokopevnostní oceli a slitiny hořčíku. Pro sériové vozy nařizují automobilkám a jejich dodavatelům stále přísnější limity emisí CO2 z výfuku jednu dietu za druhou. Snížením hmotnosti automobilu o 100 kg klesne spotřeba paliva zhruba o 0,3 l/100 km. Převedeno na množství emisí CO2 jde tedy o redukci sedmi gramů na ujetý kilometr. Ovšem než se lehké materiály rozšíří i na stavbu velkosériových vozů, je třeba ještě vyřešit řadu problémů. Patří k nim náklady na nové technologie a zajištění pozitivní energetické bilance. V tom hraje značnou roli recyklace, kdy např. u hliníku je energetická náročnost při jeho druhém zhodnocení jen zlomkem té, která byla vyložena při primární výrobě.

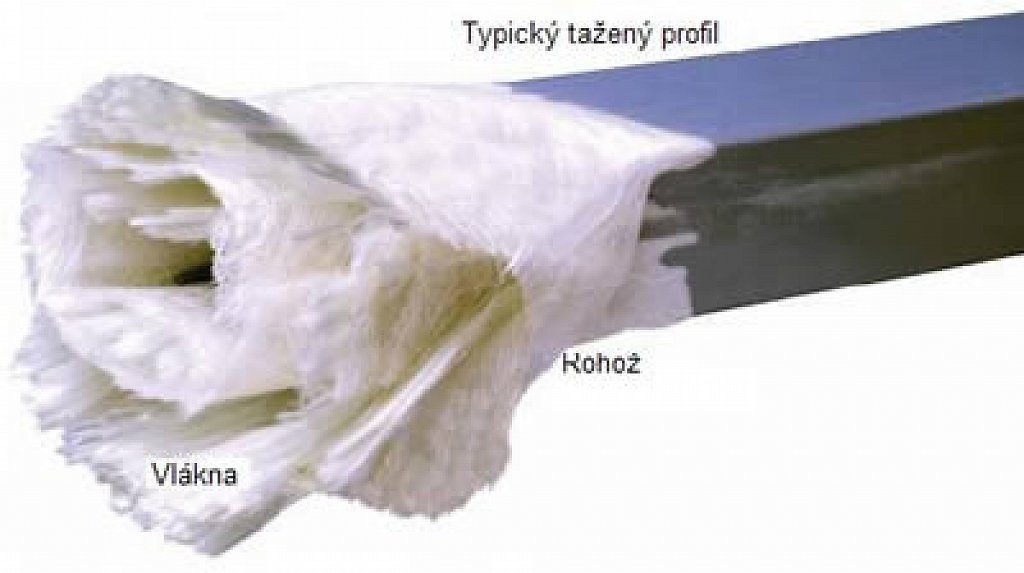

U skelných kompozitů GFK jsou primární nároky na energii 13 až 32 MJ/kg výrazně nižší než u uhlíkových kompozitů CFK (183 až 286 MJ/kg). Je tedy logické, že CFK jsou zatím využívány téměř výhradně u kusové výroby supersportovních automobilů, zvláště když je produkce karosářských dílů komplikovaná. Zhotovení jednoho kousku klasickým laminováním trvá totiž čtyři dny. Rohože z uhlíkových vláken se na sebe pokládají tak, aby se vlákna křížila, poté jsou ponořeny do pryskyřice a až do vlastní laminace musí být chlazeny, aby k reakci pryskyřice došlo až ve vyhřáté peci. To je proces, jenž je jen těžko schopen automatizace, i když se blýská na lepší časy, protože novou technologií RTM (Resin Transfer Moulding) je možno zhotovit tyto díly asi do čtyř hodin.

Proti naznačené technologii používané např. u značky Lamborghini (její zkušenosti chce převzít celý koncern Volkswagen) vychází metoda RTM z kuchyně McLarenu ze suchých uhlíkových vláken, držících pospolu jednoduchým sešitím, jež robot uloží v několika vrstvách do negativní formy, ta se uzavře a do vnitřního prostoru je pod tlakem vháněna pryskyřice. K vytvrzení dílů dochází opět zvýšenou teplotou. Ovšem i zkrácení procesu na čtyři hodiny je pro výrobu velkosériového vozu příliš dlouhé. V takovém případě musí stroj pracovat v minutovém taktu, takže lze jen obdivovat odvahu automobilky BMW, že se možností velkosériové výroby dílů z CFK intenzivně zabývá.

Přišli totiž se studií malého elektromobilu BMW i3, u něhož se i při předpokládané sériové výrobě v roce 2013 počítá, že karoserie bude z uhlíkových kompozitů. Společnost BMW Group se už dnes může opřít o zkušenosti, jež získala s uhlíkovou střechou pro malou speciální sérii M3 CSL. Měl by být využit proces trvající jen 360 sekund, který vychází z nakrátko rozsekaných a velice tenkých uhlíkových vláken, jež se stlačí, napustí pryskyřicí a následně předtvarují. Tyto díly pak putují do lisu, kde se jeho tlakem zahřejí, což vyvolá vyžadovanou chemickou reakci. Takto vyrobený díl sice údajně nemá všechny vlastnosti, které přináší metoda RTM, nicméně v tuhosti konkuruje oceli, ale přitom vykazuje poloviční hmotnost. Jinou možností je využití podobného postupu jako RTM, ale přísadami do pryskyřice podstatně zredukovat časy potřebné pro vytvrzení.

Pokud se správně nastaví cesta k odlehčené konstrukci, mělo by to vyvolat kaskádu možností redukce hmotnosti sériových automobilů. Například lehčí karoserie dovoluje použít lehčí tlumiče, menší hmotnost vozu dává šanci sáhnout po kompaktnější brzdové soustavě atd. V konečné bilanci pak potřebujete menší a samozřejmě i lehčí motor. Toto téma je jednou z priorit firmy ZF, která již nyní přichází s řadou avantgardních námětů náhrady oceli nosných a silně namáhaných podvozkových dílů. Jde třeba o kompletní celky náprav, vyrobené z GFK a CFK, jež jsou až o 30 % lehčí; u jednotlivých komponentů to však může být úspora hmotnosti až 50 %.

Alternativní materiály také přinášejí nové přístupy v konstrukci, výpočtech i provádění zkoušek. Elasticita kompozitů GFK jde vstříc vývojářům pružicích dílů v systémech náprav, jimž je ovšem třeba dát odpovídající tvar, aby podvozek byl jak bezpečný, tak komfortní. Protože zmíněné kompozity reagují na tahová i tlaková zatížení zcela jinak než ocel, není možné již osvědčené algoritmy pouze převzít, což platí i o metodách simulace funkcí. U společnosti ZF již byly vyvinuty dva zajímavé produkty v lehkém provedení. Jedním z nich je pružicí a tlumicí jednotka systému McPherson s nábojem kola a materiálovou kombinací ocel, hliník a uhlíkový kompozit GFK. Neméně náročná je také představená studie nápravy s příčným listovým perem z materiálu GFK, zvládající všechny tři funkce, tedy pružicí, stabilizující a vodicí, jež u konvenčního řešení zajišťuje několik různých dílů. Není tedy pochyb o tom, že v boji za snížení spotřeby paliva se v blízké budoucnosti dočkáme mnoha zajímavých a inovativních řešení.

– kopie_thumb.jpg)